工业设计软件被公认为“工业制造的大脑和神经”,是数字经济时代工业领域的“皇冠”,是推动智能制造高质量发展的核心要素,也是实现工业智能化的前提,因此在传统行业数字化转型的道路上,工业设计软件至关重要。CAD作为工业软件体系中研发设计类软件的极为重要的核心之一,涉及了数学、物理、计算机以及工程四大学科技术,CAD的应用领域已经从最初的机械制造业逐渐拓展到建筑、电子、汽车、航天等其他行业领域,预计2023年全球CAD 市场规模达到112亿美元。CAD设计软件方面存在以下问题:

1.高端设计软件依赖进口,存在“卡脖子”风险

工业产品结构设计过程需借助于高端研发设计类软件,在中国,达索、西门子、PTC 以及 Autodesk 市场占有率达90%以上,尤其在高端复杂产品设计中几乎100%被三大国外CAD软件垄断,国产CAD软件难以满足复杂产品的设计需求。为此,我们高端装备制造行业不仅需支付日趋增长的高昂进口软件使用费,而且还面临国外高端软件“卡脖子”的风险。

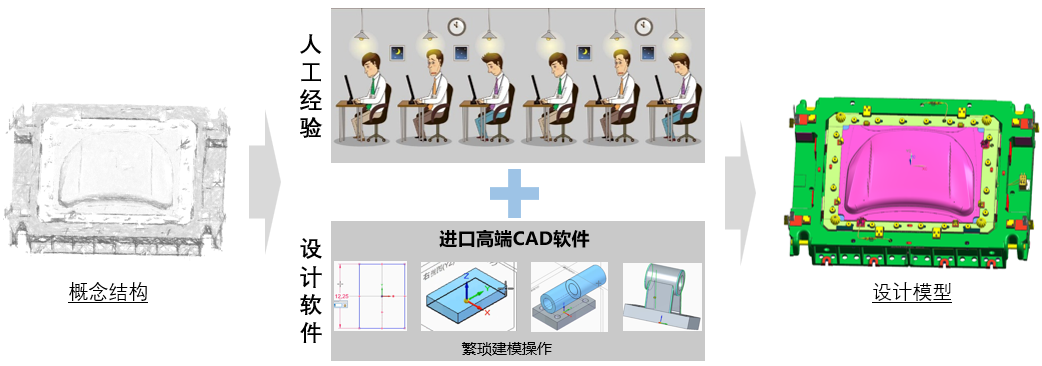

2.当前软件仅解决“绘图”问题,设计质量依赖于工程师

目前结构设计软件给用户提供了在电脑上交互式绘图的基本工具,产品的设计工作还要依赖于工程师的知识能力。由此会带来如人员技能门槛高、人才培养周期长、行业优质人才紧缺、设计质量不稳定、技术流失风险大等一系列问题。另外,由于设计环节决定了整个产品70%以上的开发成本,工程师水平差异带来的设计质量的不稳定性,导致生产制造环节产生大量的调试成本。

3.研发设计成为全流程智能化的瓶颈

当前产品结构设计过程更多是将工程师的知识通过软件建模,实现最终的图形化模型表达,最终输出满足后续加工所需的图纸与物料表。然而通过基础的点、线、面、体几何要素,实现对复杂产品结构的表达,该过程涉及到大量、重复的软件操作,设计效率不仅受制于软件功能,也取决于工程师对软件操作的熟悉程度。相比于项目管理、加工制造、生产管理、质量管理等环节,研发设计环节已经成为制造业全流程智能化的瓶颈。

当前产品设计过程

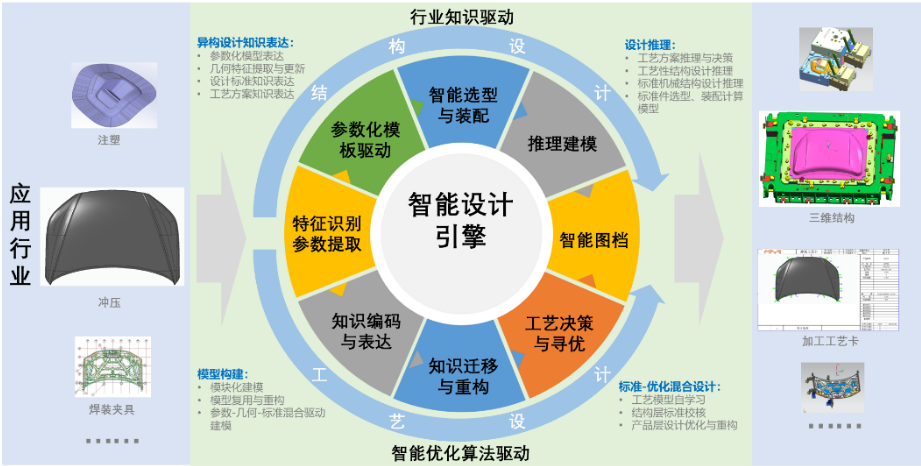

一、大捷智能设计引擎——实现自主CAD软件超越

目前我国自主CAD软件与国外先进CAD软件功能上差距较大,通过搭建智能设计引擎平台,不仅可以弥补功能上的不足,还可以通过知识化的助力达到超越国外高端CAD软件的效果。大捷智能自主研发了几何特征智能识别与提取、模板化-参数化混合建模、向导流程化设计、结构智能推荐、零部件智能选型与布置特征等核心技术,打造了智能设计引擎平台,将智能设计引擎与模具结构设计融合,业内首次推出完全自主安全可控的模具结构智能设计软件——Agle Mold V1.0,其面向模具行业的结构设计能力超越国际高端CAD软件。

大捷-智能设计引擎

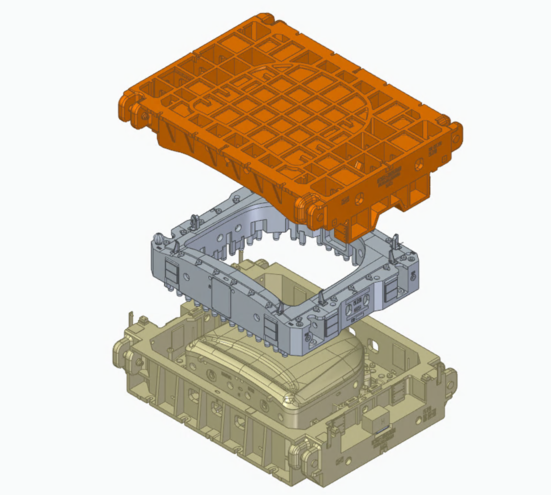

二、AI智能设计引擎+专业数据,率先突破模具智能化设计

模具作为基础制造业的代表性产业,素有“工业之母”“效益放大器”之称,广泛应用于汽车、家电、消费电子、仪器仪表、航空航天和医疗器械等领域。模具的设计过程存在极强的技术交叉集成特性,涉及到成型工艺规划、机械结构设计、零部件选型与布置、制造可行性评估、机构设计与校核、加工图表输出等众多设计要点。同时,模具装备具有典型的“单件订制”特性,虽然结构上具备一定相似性,但是每套模具均需要重新设计。面向这类“单件式”研发的复杂装备,设计工作智能化带来的优势尤为突出。大捷智能面向模具行业,将智能设计引擎与行业专业数据库相融合,提供集智能识别、智能设计、智能评审、智能图表的全流程结构智能化设计解决方案。

冲压模具结构爆炸图

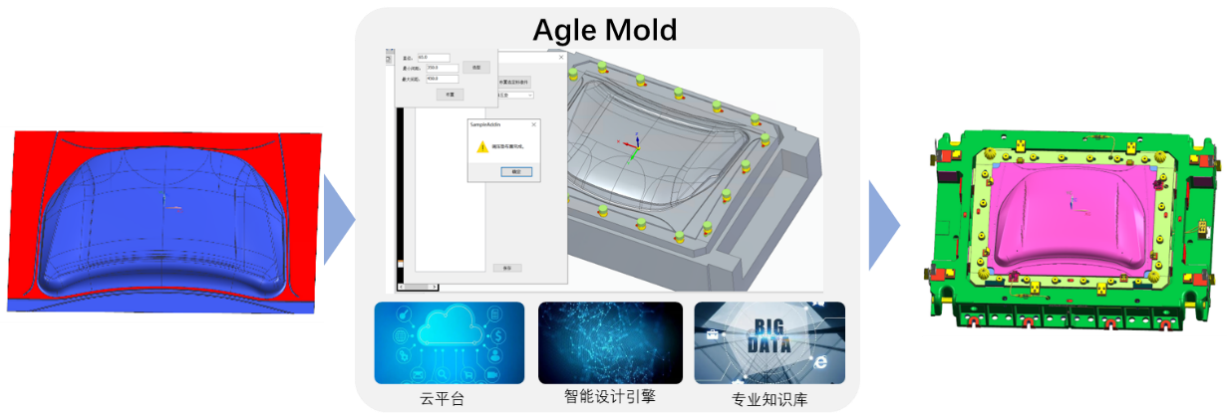

模具智能设计架构图

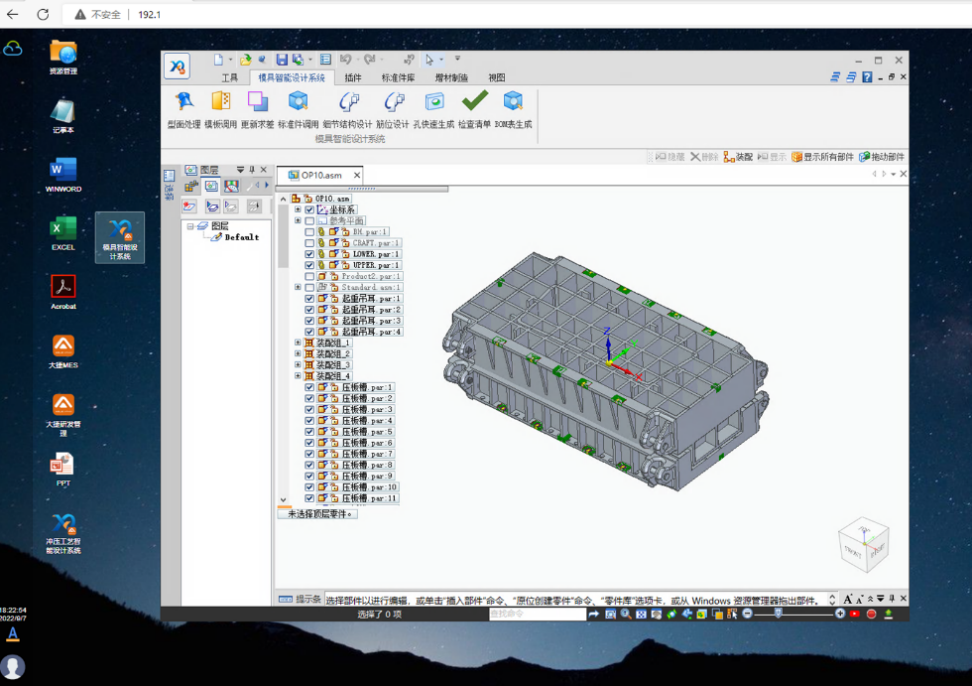

a.工艺驱动的模具结构智能设计

为解决模具设计过程中,劳动负荷大、重复性工作占比高、知识复用率低等问题,Agle Mold能够实现模具结构的自动化设计。用户仅需导入冲压DL工艺数据,在智能设计引擎与模具设计知识库的驱动下,软件自动提取用于模具结构设计的关键几何特征与参数,自动完成包括凸凹模本体、压边圈等关键部件的结构设计。

Agle Mold完成的智能模具结构设计图

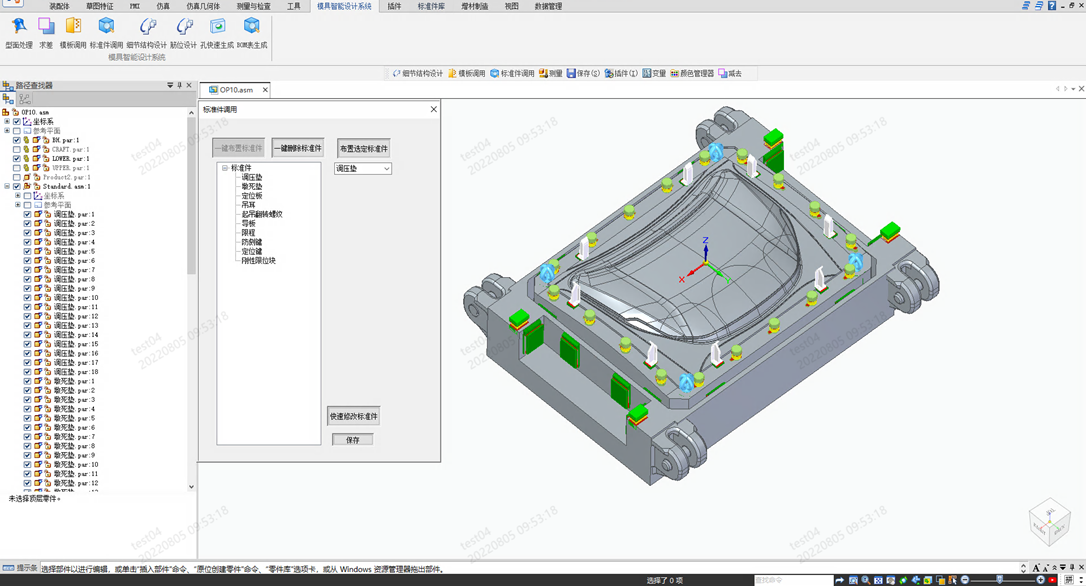

b.各品牌标准件库自动选型与智能布置

Agle Mold面向冲压模具行业,开发了全部主流品牌的参数化标准件库,适用于所有冲压模具设计需求。相比于常规标准件库,Agle Mold充分考虑标准件布置基准、机构件运动包络、安装结构快速建模等要素,在每类标准件原始三维结构基础上,增加大量的辅助设计与校核模型,支撑整个系统的智能、高效设计。

Agle Mold标准件选型模快

除了提供门类齐全的标准件数据本身,Agle Mold提供智能交互式的标准件选型与布置功能。将标准件选型与布置规则嵌入到软件中,结合几何特征自动识别技术,软件可自动完成标准件选型与布置的关键参数的识别与提取,从而实现所有标准件的自动选型与布置装配。原本需要人工反复调用、复制、移动操作,转变成由智能算法驱动,自动设计效率提升可达20倍以上。

Agle Mold提供的标准件一键智能布置

c.内嵌模具性能评价模型算法,自动审查、模具设计质量全管控

模具结构非常复杂,设计过程中,需要同步考虑模具结构可制造性、结构刚性、模具吊装便利性等关键性能。当前设计模式下,这些性能要求均依赖于设计与评审工程师的人工经验,即使经过数十年开发经验的累积与流程优化,由于设计失误造成的制造问题屡见不鲜,导致企业产生大量的修正成本。Agle Mold基于行业成熟设计标准与设计大数据的支撑,将多维度的性能评估模型融入软件,在设计阶段,软件智能推荐方案就已考虑诸如铸造可行性、运动干涉校核、结构刚性等要素。整体结构设计完成后,软件提供评估功能模块,实现对各项性能的复核,确保零设计失误,消除冗余成本。

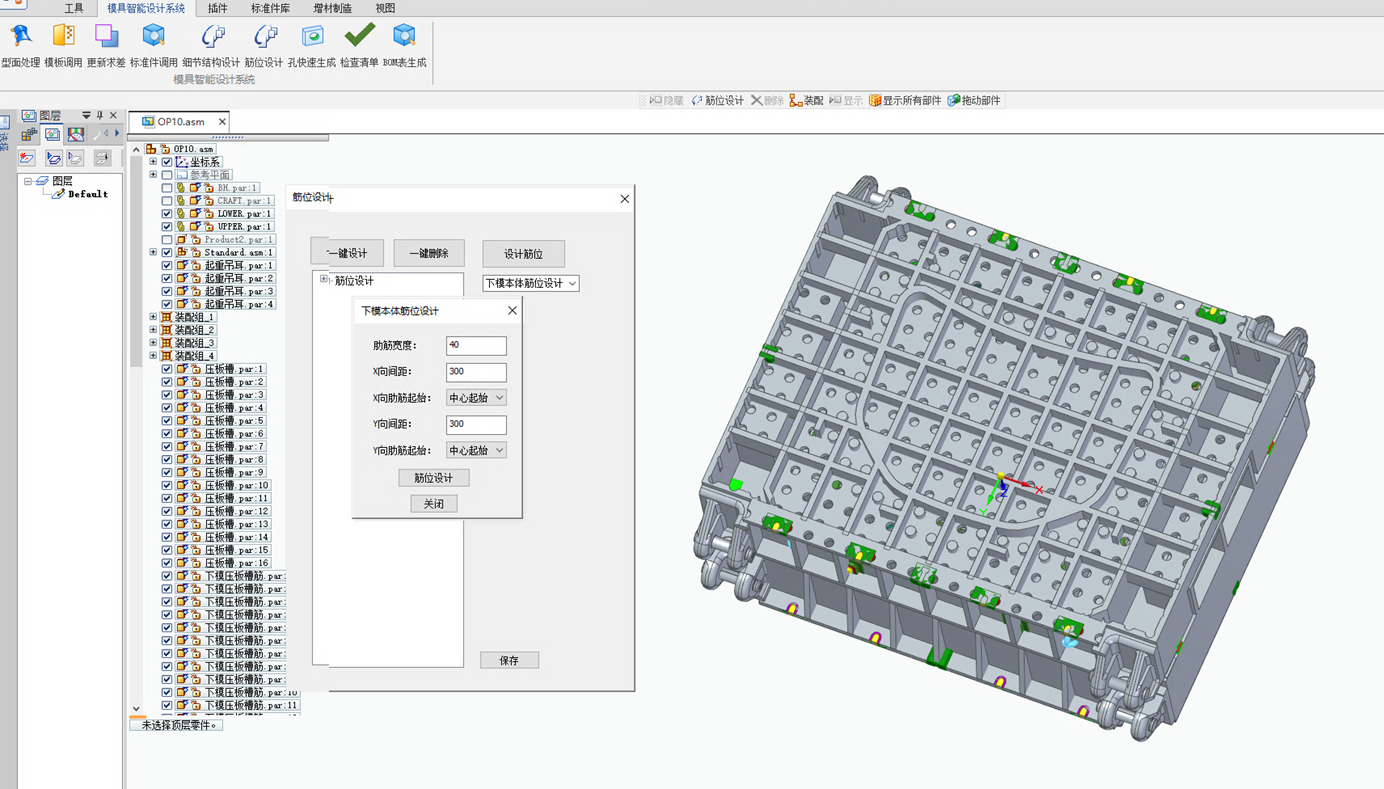

Agle Mold完成的加强筋智能设计

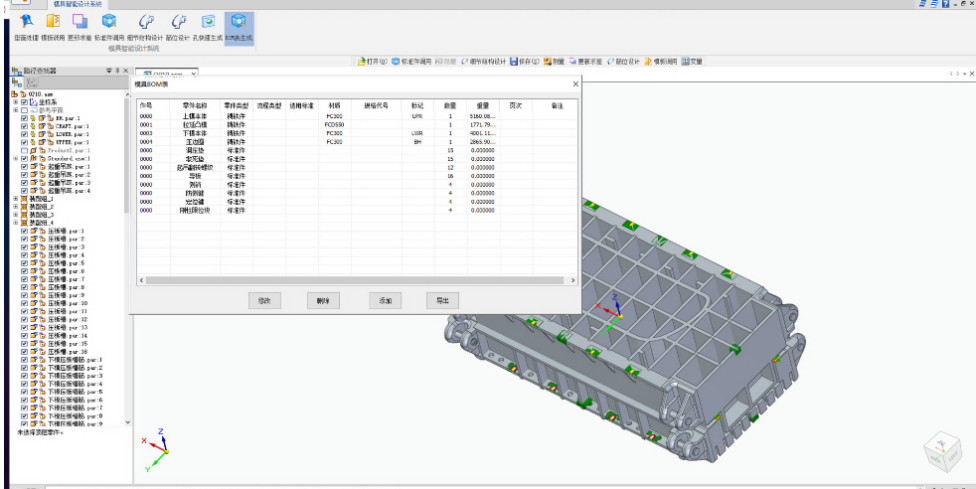

d.支持采购的模具明细表自动生成

Agle Mold在实现具体模具结构的智能化设计的同时,聚焦实际设计场景,针对模具BOM表制作、二维加工图纸绘制等功能,开发了“一键式”的软件功能,保障软件系统的工程实用性。软件1.0版本已经覆盖典型冲压模具设计场景的全流程,软件设计输出图纸与物料明细,可以直接用于后序制造部门的加工指导、模具零部件采购等工作。

Agle Mold提供的明细表自动生成

三、AI赋能——设计效率与软件体验双突破

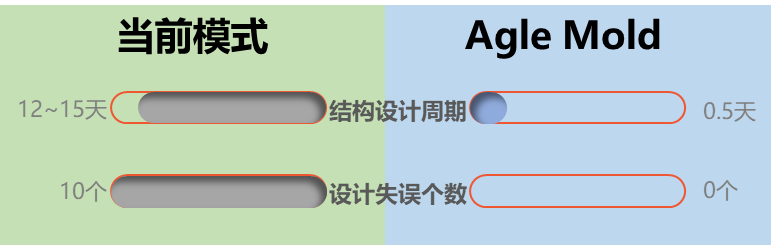

a.模具设计效率飞跃式提升20多倍

受益于Agle Mold出色的智能化设计能力,模具设计过程中原本需要工程师一步一步操作软件完成的设计工作,转变成软件自动完成,设计效率有了飞跃式提升。以机盖外板模具为例,目前采用国际高端CAD软件需要12~15天工时完成一套模具设计工作,通过Agle Mold仅需半天即可完成。据统计数据,设计成本占模具整个开发投入的8%左右,仅凭Agle Mold所带来的设计环节效率提升,将直接为企业节省75%的设计成本投入。通过智能化设计,将节省更多因设计失误造成的后序调试成本投入。

Agle Mold智能设计与传统CAD设计优势对比

b.完全自主开发平台,软件安全可控

智能模具设计系统Agle Mold基于自主CAD模块,所有三维特征提取与识别、智能推荐决策、专家设计模块均由大捷智能独立自主开发实现,软件安全可控。智能化设计方法将工程师从繁琐的软件操作中解放出来,弱化了对软件功能依赖和多年使用习惯对软件应用体验的限制,打破高端设计软件长期被国外垄断的局面,开辟了一条国产自主软件替代的“跨越式超车”途径。

c.云原生服务模式,精细化柔性成本投入

大捷智能搭建了云设计平台,支持智能设计软件的SAAS服务模式。与Agle Form1.0相似,大捷智能所有软件产品都基于云原生服务模式,受益于云平台技术,用户通过网页终端,随时随地享受软件带来的智能化设计服务体验,还节约了用户高昂的计算机硬件一次性投入。真正实现团队协同设计、精细化弹性软件配置、研发数据统一化管理等设计场景。

大捷智能设计云平台

四、大捷智能致力于构建工业领域智能设计软件生态

大捷智能致力于从工程需求出发,研发与专业场景相切合的人工智能算法和智能设计引擎,引领行业的技术进步。Agle Mold与Agle Form作为大捷智能设计引擎与模具垂直行业相结合的首发系列软件产品,首次实现了模具从工艺设计到结构设计的全流程智能化,模具智能设计系统以SAAS服务模式在汽车、模具领域推广应用。同时,大捷智能建立了研究院,通过与行业龙头企业合作,将智能设计引擎应用到注塑、压铸、焊装、检测、家居、建材产品等其它工业领域,实现面向各行业的智能化设计系统覆盖。

大捷智能科技(广东)有限公司

大捷智能以“工业产品智能研发设计+智能制造云平台”系统集成SAAS模式,专注于人工智能及智能制造领域。创立了“面向不确定性工艺模型的离散、连续混合SAC智能决策算法”及智能化设计引擎平台,开发了一系列具有自主知识产权的基于大数据库的专业化智能设计系统,以及集成工业软件、AI分析的智能装备,为制造业数智化转型提供全流程系统和升级服务。

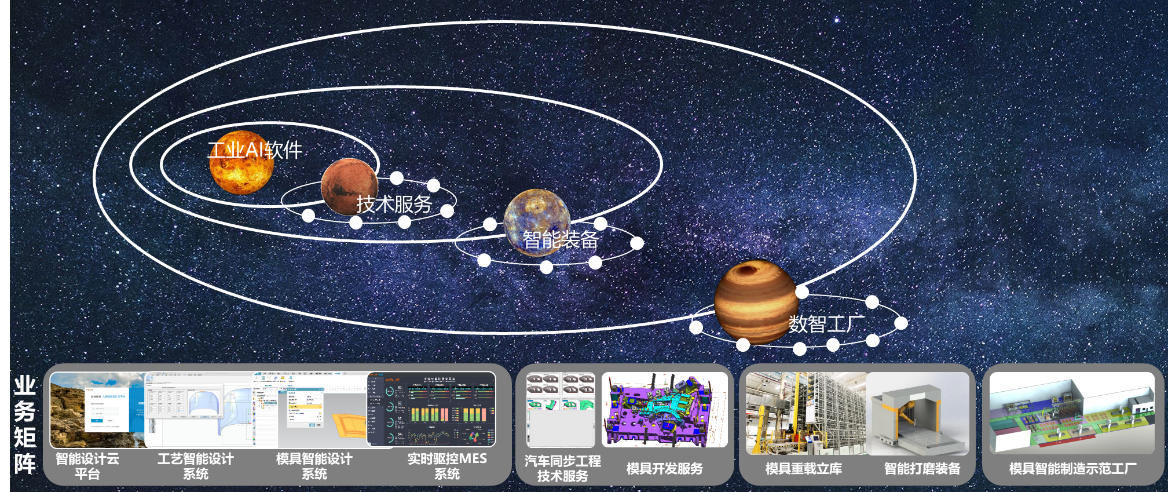

大捷智能业务发展战略规划图

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。